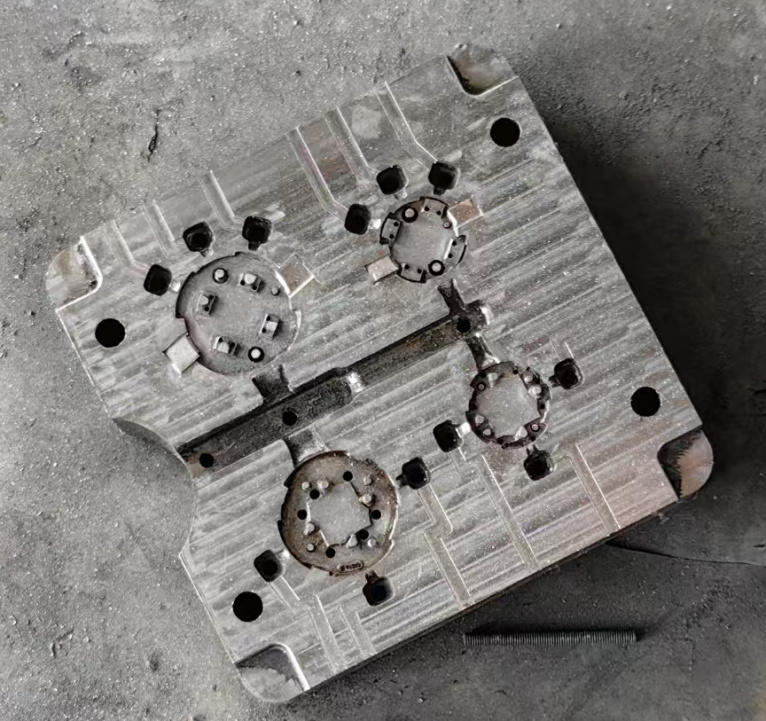

Wie wir alle wissen, hat jedes Härteprüfverfahren – ob Brinell, Rockwell, Vickers oder tragbares Leeb-Härteprüfgerät – seine Grenzen und ist nicht allmächtig. Bei großen, schweren und unregelmäßig geformten Werkstücken, wie dem im folgenden Beispiel gezeigten, werden häufig tragbare Leeb-Härteprüfgeräte zur Härtekontrolle eingesetzt.

Die dynamische Messmethode des Leeb-Härteprüfgeräts ist von vielen Faktoren abhängig, die die Genauigkeit der Härtemessung beeinflussen, darunter der Elastizitätsmodul des Materials, der Verschleiß des Kugelkopfes, die Oberflächenrauheit des Werkstücks, der Krümmungsradius und die Tiefe der gehärteten Schicht. Im Vergleich zu den statischen Messmethoden nach Brinell, Rockwell und Vickers ist der Fehler deutlich größer. Wie wählt man ein Härteprüfgerät aus, wenn eine hohe Genauigkeit erforderlich ist?

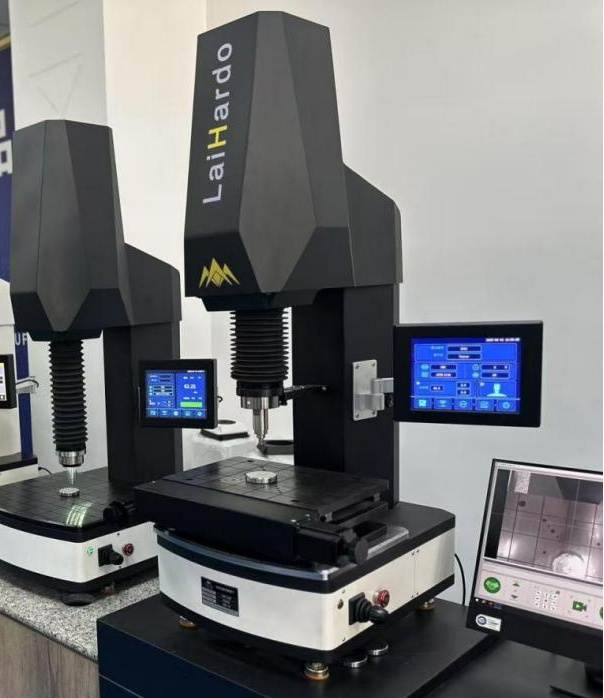

Bei der Härteprüfung mit einem herkömmlichen Härteprüfgerät ist das schwere Werkstück aufgrund des Vor- und Nachladens sowie des anschließenden Entladens sehr aufwendig. Daher stellt sich die Frage nach der richtigen Härteprüfmaschine. Im Folgenden wird die Verwendung einer Härteprüfmaschine mit Hebevorrichtung empfohlen, um den gesamten Prüfprozess zu vereinfachen. Siehe Abbildung unten:

Diese Härteprüflösung ermöglicht Rockwell-Härteprüfungen sowie Vickers- und Brinell-Härteprüfungen gemäß Härteprüfnormen (GB/T 231.1, GB/T 4340.1, ISO6507, ISO6508, ASTM E18 usw.) und erfüllt die Anforderungen an hochpräzise Prüfungen und effiziente Produktion von schweren Werkstücken.

Das Härteprüfgerät mit automatischer Kopfverstellung verfügt über einen festen Arbeitstisch, wodurch Messfehler durch die Schraube und die Verstellung des Arbeitstisches minimiert werden. Der großzügig dimensionierte Arbeitstisch bietet Platz für große Werkstücke. Die Ein-Knopf-Bedienung reduziert Messfehler und Arbeitsaufwand erheblich und ermöglicht eine komfortable und schnelle Messung.

Veröffentlichungsdatum: 23. April 2025