Es gibt viele Arten von Metallbeschichtungen. Unterschiedliche Beschichtungen erfordern unterschiedliche Prüfkräfte bei der Mikrohärteprüfung, und die Prüfkräfte dürfen nicht willkürlich gewählt werden. Stattdessen müssen die Prüfungen gemäß den in den Normen empfohlenen Prüfkraftwerten durchgeführt werden. Heute werden wir hauptsächlich die Mikrohärteprüfung nach Vickers an Zinkbeschichtungen oder Zink-Aluminium-Magnesium-Legierungsbeschichtungen auf Stahl vorstellen.

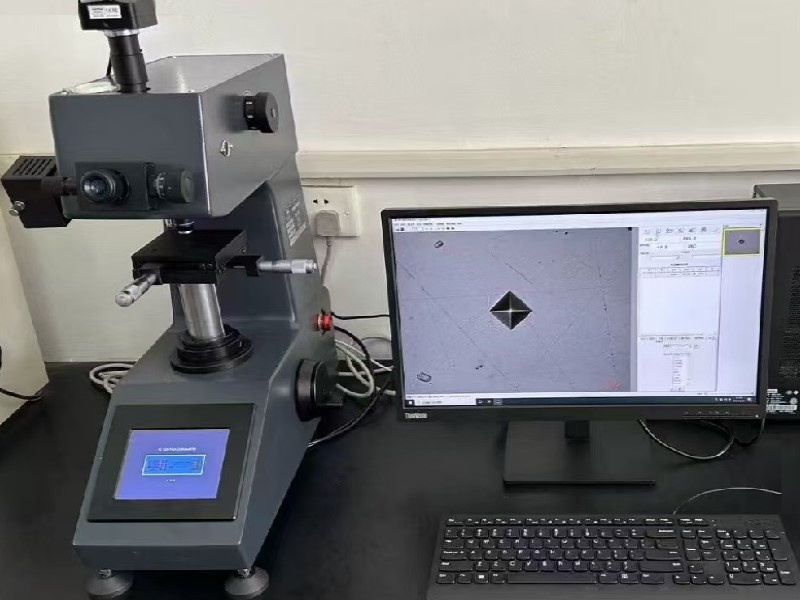

1. Die Herstellung hochwertiger metallografischer Proben von Zink- (oder Aluminium-Magnesium-)Beschichtungen ist der erste Schritt bei der Beschichtungsprüfung. Die Probenpräparation umfasst mehrere Schritte, darunter Probenahme, Einbettung sowie Vorschleifen und Polieren. Ziel dieser Präparation ist es, die Querschnittsfläche des Werkstücks zu einer glatten, ebenen Oberfläche zu schleifen, die eine klare Visualisierung der Vickers-Eindrücke ermöglicht und somit die genaue Messung der Eindruckabmessungen zur Bestimmung der Härtewerte erleichtert.

2. Härteprüfung von Zinkbeschichtungen: Da Zinkbeschichtungen relativ dick sind, können Härteprüfungen mit unterschiedlichen Prüfkräften durchgeführt werden. Bei derselben Probe gilt: Je kleiner die angewendete Prüfkraft, desto kleiner der Eindruck; umgekehrt gilt: Je größer die Prüfkraft, desto größer der Eindruck. Zeigt die Beschichtung um den Eindruck herum Anzeichen von Rissen oder Verformungen, sollte eine geringere Prüfkraft gewählt werden. Dieser Vorgang wird wiederholt, bis die Beschichtung um den Vickers-Eindruck herum weitgehend intakt und ohne Verformung bleibt – diese Prüfkraft ist die für die Probe geeignete.

2.1 Unterschiedliche Schichtdicken erfordern spezifische Prüfkraftbereiche, was entscheidend ist, um Verzerrungen der Prüfergebnisse zu vermeiden. Nachfolgend finden Sie eine Referenz für die Auswahl der Prüfkraft für gängige Beschichtungen (Zinkplattierung, Chromplattierung), die für Mikro-Vickers-Härteprüfgeräte (HV) gilt:

| Beschichtungsart | Beschichtung Dicke (μm) | Empfehlen Teststreitkräfte (gf) | Entsprechend Hochspannungsskala | Wichtige Vorsichtsmaßnahmen |

| Zink Überzug | 5 ~ 15 | 25 bis 50 | HV0,025, HV0,05 | Zink ist relativ weich (üblicherweise HV50~150); eine geringe Krafteinwirkung verhindert übermäßige Eindrücke. |

| Zink Überzug | 15 bis 50 | 50 ~ 100 | HV0,05, HV0,1 | Mit zunehmender Dicke kann die Kraft entsprechend erhöht werden, um klare Einprägungskanten zu gewährleisten. |

| Chrom Überzug | 1 bis 5 | 10 ~ 25 | HV0,01, HV0,025 | Hartchrom (HV800~1200) besitzt eine hohe Härte; eine geringe Krafteinwirkung verhindert eine Beschädigung des Eindringkörpers. |

| Chrom Überzug | 5 ~ 20 | 25 ~ 100 | HV0,025, HV0,1 | Bei einer Dicke von >10μm bietet HV0.1force ein ausgewogenes Verhältnis zwischen Genauigkeit und Effizienz. |

| Verbundwerkstoff Beschichtung | <5 | ≤25 | HV0,01, HV0,025 | Bei Beschichtungen wie Zink-Nickel-Legierungen und Chrom-Nickel-Legierungen muss unbedingt verhindert werden, dass Eindrücke in die Beschichtung eindringen. |

2.2 Weitere wichtige Einflussfaktoren

Neben der Dicke beeinflussen zwei weitere Faktoren die Wahl der Prüfkraft und müssen anhand konkreter Szenarien beurteilt werden:

Härtebereich der Beschichtung:

Weiche Beschichtungen (z. B. Zinkplattierung, HV < 200): Bei zu geringer Prüfkraft können die Eindrücke durch plastische Verformung der Beschichtung unscharf werden. Es wird empfohlen, den oberen Grenzwert des empfohlenen Bereichs zu wählen (z. B. bei einer Schichtdicke von 10 μm eine Prüfkraft von 50 gf).

Harte Beschichtungen (z. B. Chromplattierung, HV > 800): Die hohe Härte führt zu kleinen Eindrücken, daher sollte die Prüfkraft nicht zu gering sein (z. B. bei einer Dicke von 5 μm eine Prüfkraft von 25 gf wählen), um zu verhindern, dass der Messfehler der Eindruckdiagonale ±5 % überschreitet.

2.3 Anforderungen an Normen und Spezifikationen

Verschiedene Branchen haben klare Standards. Zum Beispiel:

In der Automobilindustrie wird üblicherweise die Norm ISO 14577 (Instrumentierter Eindrucktest) angewendet, die es ermöglicht, den Kraftwert entsprechend der Schichtdicke anzupassen;

In der allgemeinen Industrie wird auf ASTM E384 verwiesen, die vorschreibt, dass die Diagonale des Eindrucks ≤ 1/2 der Schichtdicke und ≥ 10-mal so groß wie der Radius der Eindringspitze sein muss (um den Spitzeneffekt zu vermeiden).

Zusammenfassend lässt sich sagen, dass die Wahl der Prüfkraft für die Mikro-Vickers-Härteprüfung von metallischen Beschichtungen der Logik „Dicke zuerst, Härteeinstellung und Standardgarantie“ folgen sollte:

Zuerst muss der Prüfkraftbereich anhand der Beschichtungsdicke ermittelt werden (siehe Tabelle oben);

Passen Sie den Kraftwert entsprechend der Härte der Beschichtung an (wählen Sie den oberen Grenzwert für weiche Beschichtungen und den unteren Grenzwert für harte Beschichtungen);

Schließlich sollten Sie sich an Branchenstandards (wie ISO 14577 und ASTM E384) orientieren, um die Gültigkeit der Testergebnisse zu gewährleisten.

Veröffentlichungsdatum: 03.09.2025