Die Härte von Metallen wird mit H bezeichnet. Je nach Härteprüfverfahren werden gängige Härtewerte wie Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL) und Shore (HS) angegeben, wobei HB und HRC am häufigsten verwendet werden. HB findet ein breiteres Anwendungsgebiet, während HRC für Werkstoffe mit hoher Oberflächenhärte, beispielsweise nach der Wärmebehandlung, geeignet ist. Der Unterschied liegt im verwendeten Eindringkörper: Beim Brinell-Härteprüfgerät kommt eine Kugel zum Einsatz, beim Rockwell-Härteprüfgerät hingegen ein Diamant.

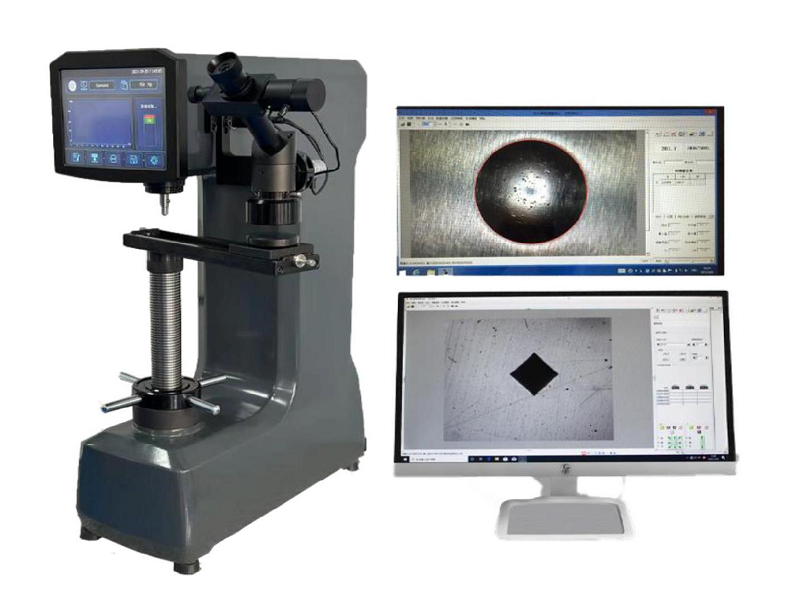

HV – geeignet für die Mikroskopanalyse. Vickers-Härte (HV): Die Materialoberfläche wird mit einer Last von weniger als 120 kg und einem Diamant-Kegel-Eindringkörper mit einem Öffnungswinkel von 136° eingedrückt. Die Oberfläche der Eindruckgrube wird durch die Last geteilt. Das Ergebnis ist die Vickers-Härte (HV). Die Vickers-Härte wird in HV angegeben (siehe GB/T4340-1999) und eignet sich zur Messung extrem dünner Proben.

Das tragbare Härteprüfgerät HL ist einfach zu bedienen. Es nutzt einen Schlagkugelkopf, um die Oberfläche des Prüfkörpers zu treffen und einen Rückprall zu erzeugen. Die Härte wird aus dem Verhältnis der Rückprallgeschwindigkeit des Stempels in 1 mm Abstand von der Prüfkörperoberfläche zur Aufprallgeschwindigkeit berechnet. Die Formel lautet: Leeb-Härte HL = 1000 × VB (Rückprallgeschwindigkeit) / VA (Aufprallgeschwindigkeit).

Ein tragbares Leeb-Härteprüfgerät kann nach der Leeb-Messung (HL) Härtewerte in Brinell (HB), Rockwell (HRC), Vickers (HV) und Shore (HS) umrechnen. Alternativ kann das Leeb-Prinzip zur direkten Härtemessung in den Einheiten Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL) und Shore (HS) genutzt werden.

HB – Brinellhärte:

Die Brinellhärte (HB) wird im Allgemeinen bei weicheren Werkstoffen wie Nichteisenmetallen und Stahl vor oder nach der Wärmebehandlung verwendet. Die Rockwellhärte (HRC) wird im Allgemeinen bei härteren Werkstoffen, beispielsweise nach der Wärmebehandlung, angewendet.

Die Brinellhärte (HB) wird mit einer Prüflast bestimmter Größe bestimmt. Eine gehärtete Stahlkugel oder Hartmetallkugel mit einem bestimmten Durchmesser wird in die zu prüfende Metalloberfläche eingedrückt. Die Prüflast wird für eine festgelegte Zeit gehalten. Anschließend wird die Last entfernt, um den Durchmesser des Eindrucks auf der Oberfläche zu messen. Der Brinellhärtewert ergibt sich aus dem Verhältnis von Last zu Oberfläche des Eindrucks. Üblicherweise wird eine gehärtete Stahlkugel mit einem Durchmesser von 10 mm mit einer bestimmten Last (üblicherweise 3000 kg) in die Materialoberfläche eingedrückt und für eine bestimmte Zeit gehalten. Nach dem Entfernen der Last entspricht das Verhältnis von Last zu Eindruckfläche dem Brinellhärtewert (HB). Die Einheit der Brinellhärte ist Kilogramm-Kraft pro Millimeter (N/mm²).

Die Rockwell-Härteprüfung bestimmt den Härteindex anhand der plastischen Verformungstiefe des Eindrucks. Als Härteeinheit wird 0,002 mm verwendet. Bei HB > 450 oder zu kleinen Proben kann die Brinell-Härteprüfung nicht durchgeführt werden; stattdessen wird die Rockwell-Härteprüfung angewendet. Dabei wird ein Diamantkegel mit einem Spitzenwinkel von 120° oder eine Stahlkugel mit einem Durchmesser von 1,59 mm bzw. 3,18 mm unter einer bestimmten Last in die Oberfläche des Prüfmaterials eingedrückt. Die Härte des Materials wird aus der Eindrucktiefe berechnet. Je nach Härte des Prüfmaterials wird sie in drei verschiedenen Skalen angegeben:

HRA: Es handelt sich um die Härte, die mit einer Last von 60 kg und einem Diamantkegel-Eindringkörper ermittelt wird und für Werkstoffe mit extrem hoher Härte (wie Hartmetall usw.) verwendet wird.

HRB: Es handelt sich um die Härte, die mit einer 100 kg schweren Last und einer gehärteten Stahlkugel mit einem Durchmesser von 1,58 mm erzielt wird. Sie wird für Werkstoffe mit geringerer Härte (wie z. B. geglühter Stahl, Gusseisen usw.) verwendet.

HRC: Dies ist die Härte, die mit einer Last von 150 kg und einem Diamantkegel-Eindringkörper ermittelt wird und für Werkstoffe mit sehr hoher Härte (wie z. B. gehärteter Stahl) verwendet wird.

Zusätzlich:

1. HRC bedeutet Rockwell-Härte-C-Skala.

2.HRC und HB werden in der Produktion häufig verwendet.

3. HRC-Anwendungsbereich HRC 20-67, entspricht HB225-650,

Liegt die Härte über diesem Bereich, verwenden Sie die Rockwell-Härte-A-Skala HRA.

Liegt die Härte unterhalb dieses Bereichs, verwenden Sie die Rockwell-Härte-Skala B (HRB).

Die obere Grenze der Brinellhärte beträgt HB650 und kann nicht höher als dieser Wert sein.

4. Der Eindringkörper des Rockwell-Härteprüfgeräts (Skala C) ist ein Diamantkegel mit einem Öffnungswinkel von 120 Grad. Die Prüflast ist ein festgelegter Wert. Der chinesische Standard beträgt 150 kgf. Der Eindringkörper des Brinell-Härteprüfgeräts ist eine gehärtete Stahlkugel (HBS) oder eine Hartmetallkugel (HBW). Die Prüflast variiert mit dem Kugeldurchmesser und liegt zwischen 3000 und 31,25 kgf.

5. Die Rockwell-Härteprüfung liefert sehr kleine, lokal begrenzte Messwerte. Zur Ermittlung des Mittelwerts sind Messungen an mehreren Punkten erforderlich. Sie eignet sich für Fertigprodukte und dünne Proben und zählt zu den zerstörungsfreien Prüfverfahren. Die Brinell-Härteprüfung hingegen liefert größere, präzise Messwerte, ist jedoch weniger geeignet für Fertigprodukte und dünne Proben und wird im Allgemeinen nicht als zerstörungsfreies Prüfverfahren eingestuft.

6. Der Rockwell-Härtewert ist eine dimensionslose Zahl. (Daher ist es nicht korrekt, die Rockwell-Härte als einen bestimmten Härtegrad zu bezeichnen.) Der Brinell-Härtewert hingegen hat eine Einheit und steht in einem gewissen Näherungsverhältnis zur Zugfestigkeit.

7. Die Rockwell-Härte wird direkt auf dem Zifferblatt oder digital angezeigt. Sie ist einfach, schnell und intuitiv zu bedienen und eignet sich für die Serienfertigung. Die Brinell-Härtemessung erfordert ein Mikroskop zur Messung des Eindruckdurchmessers und anschließendes Nachschlagen in einer Tabelle oder Berechnungen, was umständlicher ist.

8. Unter bestimmten Bedingungen können HB und HRC durch Nachschlagen in einer Tabelle vertauscht werden. Die Formel für die Kopfrechnung lautet ungefähr: 1 HRC ≈ 1/10 HB.

Die Härteprüfung ist eine einfache und unkomplizierte Methode zur Bestimmung mechanischer Eigenschaften. Um bestimmte mechanische Prüfverfahren durch die Härteprüfung zu ersetzen, ist für die Produktion eine genauere Umrechnungsbeziehung zwischen Härte und Festigkeit erforderlich.

Die Praxis hat gezeigt, dass zwischen verschiedenen Härtewerten metallischer Werkstoffe sowie zwischen Härte und Festigkeit ein annähernder Zusammenhang besteht. Da der Härtewert durch den anfänglichen und den fortlaufenden Widerstand gegen plastische Verformung bestimmt wird, gilt: Je höher die Festigkeit des Werkstoffs, desto höher der Widerstand gegen plastische Verformung und desto höher der Härtewert.

Veröffentlichungsdatum: 16. August 2024