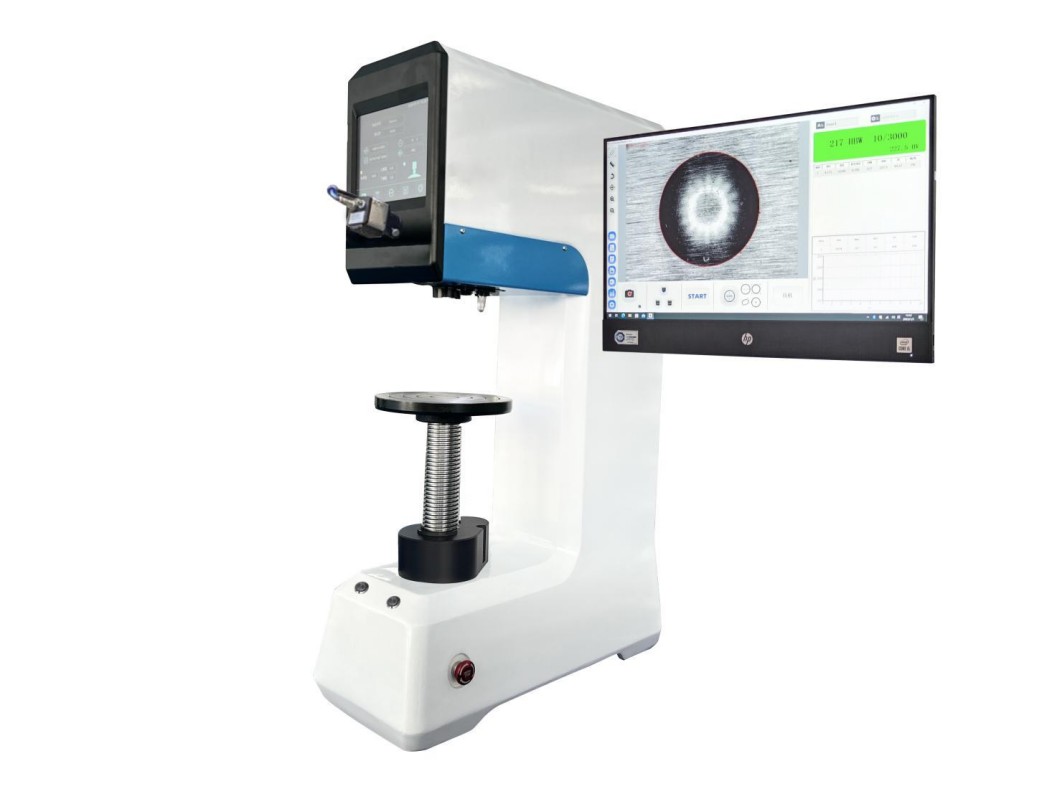

Der Brinell-Härtetest wurde 1900 von dem schwedischen Ingenieur Johan August Brinell entwickelt und wurde erstmals zur Messung der Härte von Stahl eingesetzt.

(1)HB10/3000

①Prüfverfahren und -prinzip: Eine Stahlkugel mit einem Durchmesser von 10 mm wird unter einer Last von 3000 kg in die Materialoberfläche gedrückt, und der Eindruckdurchmesser wird gemessen, um den Härtewert zu berechnen.

②Anwendbare Werkstoffarten: Geeignet für härtere Metallwerkstoffe wie Gusseisen, Hartstahl, schwere Legierungen usw.

③ Typische Anwendungsfälle: Materialprüfung von schweren Maschinen und Anlagen. Härteprüfung von großen Guss- und Schmiedeteilen. Qualitätskontrolle in der Konstruktion und Fertigung.

④ Merkmale und Vorteile: Hohe Belastbarkeit: Geeignet für dickere und härtere Materialien, hält höherem Druck stand und gewährleistet präzise Messergebnisse. Langlebigkeit: Der Stahlkugel-Eindringkörper ist äußerst langlebig und für den langfristigen und wiederholten Einsatz geeignet. Breites Anwendungsspektrum: Geeignet zum Testen einer Vielzahl harter Metallwerkstoffe.

⑤ Hinweise und Einschränkungen: Probengröße: Für eine ausreichend große und präzise Eindellung ist eine größere Probe erforderlich. Die Probenoberfläche muss eben und sauber sein. Oberflächenanforderungen: Die Oberfläche muss glatt und frei von Verunreinigungen sein, um die Messgenauigkeit zu gewährleisten. Gerätewartung: Das Gerät muss regelmäßig kalibriert und gewartet werden, um die Genauigkeit und Wiederholbarkeit der Messung sicherzustellen.

(2)HB5/750

①Prüfverfahren und -prinzip: Eine Stahlkugel mit einem Durchmesser von 5 mm wird unter einer Last von 750 kg in die Materialoberfläche gedrückt. Der Durchmesser des Eindrucks wird gemessen, um den Härtewert zu berechnen.

② Anwendbare Werkstoffarten: Geeignet für Metallwerkstoffe mittlerer Härte, wie z. B. Kupferlegierungen, Aluminiumlegierungen und Stähle mittlerer Härte. ③ Typische Anwendungsbereiche: Qualitätskontrolle von Metallwerkstoffen mittlerer Härte. Werkstoffforschung und -entwicklung sowie Laborprüfung. Härteprüfung von Werkstoffen während der Fertigung und Verarbeitung. ④ Merkmale und Vorteile: Mittlere Belastung: Geeignet für Werkstoffe mittlerer Härte und ermöglicht eine präzise Härtemessung. Flexible Anwendung: Hohe Anpassungsfähigkeit an eine Vielzahl von Werkstoffen mittlerer Härte. Hohe Wiederholgenauigkeit: Liefert stabile und konsistente Messergebnisse.

⑥ Hinweise und Einschränkungen: Probenvorbereitung: Die Probenoberfläche muss eben und sauber sein, um genaue Messergebnisse zu gewährleisten. Materialbeschränkungen: Bei sehr weichen oder sehr harten Materialien müssen gegebenenfalls andere geeignete Härteprüfverfahren gewählt werden. Gerätewartung: Das Gerät muss regelmäßig kalibriert und gewartet werden, um die Genauigkeit und Zuverlässigkeit der Messung sicherzustellen.

(3)HB2.5/187.5

①Prüfverfahren und -prinzip: Eine Stahlkugel mit einem Durchmesser von 2,5 mm wird unter einer Last von 187,5 kg in die Materialoberfläche gedrückt. Der Durchmesser des Eindrucks wird gemessen, um den Härtewert zu berechnen.

②Anwendbare Materialarten: Geeignet für weichere Metallwerkstoffe und einige weiche Legierungen, wie z. B. Aluminium, Bleilegierungen und Weichstahl.

③ Häufige Anwendungsszenarien: Qualitätskontrolle von Weichmetallwerkstoffen. Materialprüfung in der Elektronik- und Elektroindustrie. Härteprüfung von Weichmaterialien während der Fertigung und Verarbeitung.

④ Merkmale und Vorteile: Geringe Belastung: Geeignet für weichere Materialien, um übermäßige Eindrücke zu vermeiden. Hohe Wiederholgenauigkeit: Liefert stabile und konsistente Messergebnisse. Breites Anwendungsspektrum: Geeignet zum Testen einer Vielzahl weicher Metallwerkstoffe.

⑤ Hinweise und Einschränkungen: Probenvorbereitung: Die Probenoberfläche muss eben und sauber sein, um genaue Messergebnisse zu gewährleisten. Materialbeschränkungen: Bei sehr harten Materialien müssen gegebenenfalls andere geeignete Härteprüfverfahren gewählt werden. Gerätewartung: Das Gerät muss regelmäßig kalibriert und gewartet werden, um Messgenauigkeit und -zuverlässigkeit sicherzustellen.

Veröffentlichungsdatum: 20. November 2024